Kuparifolio, tämä näennäisen yksinkertainen ultraohut kuparilevy, valmistetaan erittäin herkällä ja monimutkaisella prosessilla. Tämä prosessi sisältää pääasiassa kuparin uuttamisen ja jalostuksen, kuparifolion valmistuksen sekä jälkikäsittelyvaiheet.

Ensimmäinen vaihe on kuparin louhinta ja jalostus. Yhdysvaltain geologisen tutkimuskeskuksen (USGS) tietojen mukaan kuparimalmin maailmanlaajuinen tuotanto oli 20 miljoonaa tonnia vuonna 2021 (USGS, 2021). Kuparimalmin louhinnan jälkeen murskaamisen, jauhamisen ja vaahdotuksen kaltaisten vaiheiden avulla voidaan saada noin 30 % kuparipitoista kuparikonsentraattia. Nämä kuparikonsentraatit käyvät sitten läpi jalostusprosessin, johon kuuluu sulatus, konvertterijalostus ja elektrolyysi, jolloin lopulta saadaan elektrolyyttistä kuparia, jonka puhtausaste on jopa 99,99 %.

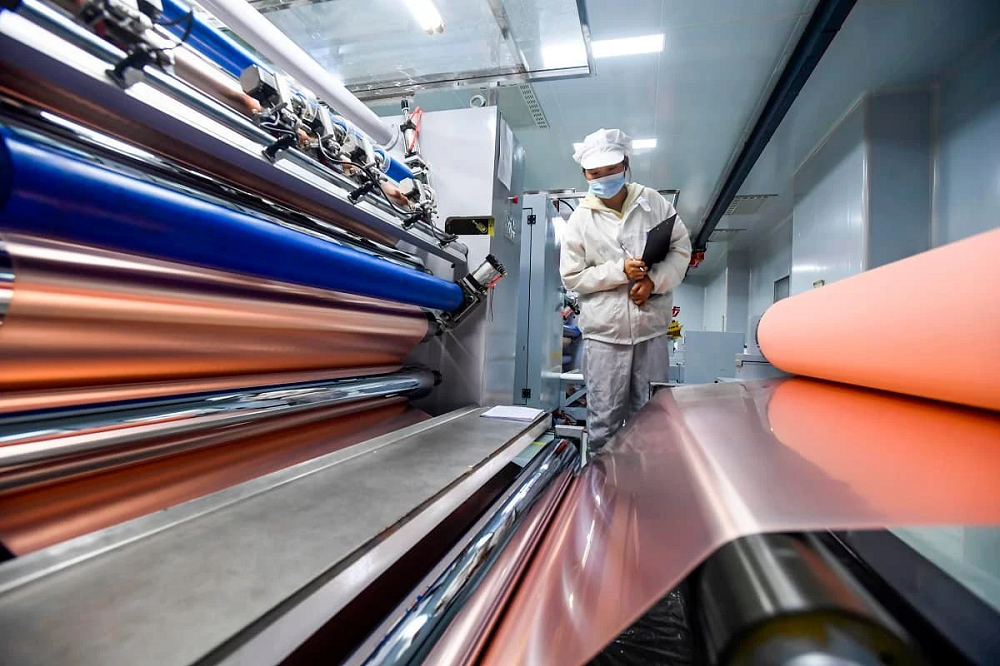

Seuraavaksi on kuparifolion valmistusprosessi, joka voidaan jakaa kahteen tyyppiin valmistusmenetelmästä riippuen: elektrolyyttinen kuparifolio ja valssattu kuparifolio.

Elektrolyyttinen kuparifolio valmistetaan elektrolyyttisellä prosessilla. Elektrolyysikennossa kuparianodi liukenee vähitellen elektrolyytin vaikutuksesta, ja virran vaikutuksesta kupari-ionit liikkuvat katodia kohti ja muodostavat kuparikerrostumia katodin pinnalle. Elektrolyyttisen kuparifolion paksuus vaihtelee yleensä 5–200 mikrometrin välillä, ja sitä voidaan säätää tarkasti piirilevytekniikan tarpeiden mukaan (Yu, 1988).

Valssattu kuparifolio puolestaan valmistetaan mekaanisesti. Useita millimetrejä paksuisesta kuparilevystä alkaen sitä ohennetaan vähitellen valssaamalla, jolloin lopulta saadaan mikrometrin paksuinen kuparifolio (Coombs Jr., 2007). Tämän tyyppisellä kuparifoliolla on sileämpi pinta kuin elektrolyyttisellä kuparifoliolla, mutta sen valmistusprosessi kuluttaa enemmän energiaa.

Kuparifolion valmistuksen jälkeen se tarvitsee yleensä jälkikäsittelyä, kuten hehkutus, pintakäsittely jne., sen suorituskyvyn parantamiseksi. Esimerkiksi hehkutus voi parantaa kuparifolion sitkeyttä ja sitkeyttä, kun taas pintakäsittely (kuten hapetus tai pinnoitus) voi parantaa kuparifolion korroosionkestävyyttä ja tarttuvuutta.

Yhteenvetona voidaan todeta, että vaikka kuparifolion tuotanto- ja valmistusprosessi on monimutkainen, tuotteilla on syvällinen vaikutus nykyaikaiseen elämäämme. Tämä on teknologisen kehityksen ilmentymä, jossa luonnonvaroja muutetaan huipputeknologisiksi tuotteiksi tarkkojen valmistustekniikoiden avulla.

Kuparifolion valmistusprosessi tuo kuitenkin mukanaan myös joitakin haasteita, kuten energiankulutuksen ja ympäristövaikutukset. Raportin mukaan yhden kuparitonnin tuotanto vaatii noin 220 GJ energiaa ja tuottaa 2,2 tonnia hiilidioksidipäästöjä (Northey et al., 2014). Siksi meidän on löydettävä tehokkaampia ja ympäristöystävällisempiä tapoja tuottaa kuparifoliota.

Yksi mahdollinen ratkaisu on käyttää kierrätettyä kuparia kuparifolion valmistukseen. Kierrätetyn kuparin tuotannon energiankulutuksen on raportoitu olevan vain 20 % primaarikuparin energiankulutuksesta, ja se vähentää kuparimalmivarojen hyödyntämistä (UNEP, 2011). Lisäksi teknologian kehittyessä voimme kehittää tehokkaampia ja energiaa säästävämpiä kuparifolion valmistustekniikoita, mikä vähentää entisestään niiden ympäristövaikutuksia.

Yhteenvetona voidaan todeta, että kuparifolion tuotanto- ja valmistusprosessi on teknologian ala, joka on täynnä haasteita ja mahdollisuuksia. Vaikka olemme edistyneet merkittävästi, on vielä paljon tehtävää sen varmistamiseksi, että kuparifolio voi vastata päivittäisiin tarpeisiimme ja samalla suojella ympäristöämme.

Julkaisun aika: 08.07.2023